Type SPORT専用リアキャリアー 生産工程編

- 2020.03.31

- タルタルーガ

- Type SPORT, オプション, 自転車, 開発

Type SPORT を、Type SPORT たらしめている

代表的な専用オプション、「Type SPORT 専用リアキャリアー」について、その開発から、量産設計、生産工程に関するお話のつづき、今回は、生産工程に関するお話です。

フレームの一部として

最初の試作を終え、車両に見合った質感を持つ、誰もが「装着したくなる専用リアキャリアー」を目指すことにしたことで、単なるオプションパーツとして扱うのでは無く、名実ともに、フレームの一部として再設計を行い、量産用の設計が完成しました。

次のステップは、量産時の生産工程の検討に入り、必要な治具を製作する必要があります。

一般的に、多くのキャリアー類は、大量生産を前提に、専門の工場で、高額な専用治具を製作して、とにかく効率的に、各溶接部を溶接して行くのが普通です。

「Type SPORT 専用リアキャリアー」の場合は、生産数量自体が少ない事もありますが、何より仕上がった製品の質感に重点を置いた結果、車両本体フレームと同じ生産ラインを使い、以前、当ブログで解説を行った、本体フレームの制作と全く同じ手順で、生産を行っています。

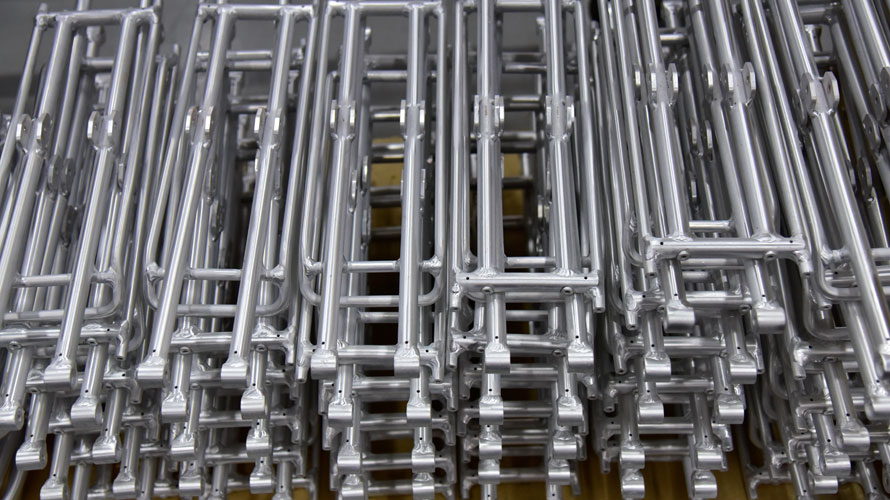

専用治具を使ったスポット溶接

曲げ加工や、カット、ブレーブ溶接を済ませた、リアキャリアー用の各素材を、専用治具にセットしていき、スポット溶接(点付け溶接)による仮止め作業を行います。

一見シンプルに見えるリアキャリアーですが、実は構造的にとても入り組んだ形状をしているため、ラバーハンマーや圧着レバーを駆使しながら、確実に素材同士がしっかりと密着するよう、決まった手順を踏みながら、ステップごとに素材のセットを行いながら、必要カ所をスポット溶接して、更に次の素材をセットして、スポット溶接を繰り返し、商品形状を作り上げていきます。

本溶接前のスペーサー取付け

車両本体との組付け部や、リンクアームの取付け部等、本溶接時の変形により寸法が変わらないよう、鉄製のスペーサーを入れ、ボルトとナットで固定します。

車両本体との組付け部や、リンクアームの取付け部等、本溶接時の変形により寸法が変わらないよう、鉄製のスペーサーを入れ、ボルトとナットで固定します。

本溶接

熟練の溶接工により、本溶接を行います。

熟練の溶接工により、本溶接を行います。

T4熱処理

リアキャリアー本体とパニアバッグアダプターには、車両フレームと同じ、7005というアルミ合金を使用しています。

溶接による応力(ストレス)を開放して、同時にアルミ素材の再結晶化を行い、素材本来の性能を引き出すために、T4 と呼ばれる熱処理を、専用の巨大な「オーブン(窯)」を使い、4時間程かけて行います。

熱処理後のアライメント

T4熱処理後、本溶接と熱処理による変形を補正するために「アライメント」を行います。

T4熱処理後、本溶接と熱処理による変形を補正するために「アライメント」を行います。

フレーム本体と異なり、BB等、アライメントテーブルに固定する方法が無いため、一点一点作業者が目視にて、変形カ所を修正して行きます。

「パニアバッグアダプター」の仕上げ

Type S 専用リアキャリアーに付属する、「パニアバッグアダプター」のQRレバー取付け部に関しては、QRレバー接触面との干渉が無いよう、所定のエリアに溶接が掛かっていないか、一点一点確認を行い、少しでも溶接が掛かっている個体は、ペンルーターを使用して削り、フラット面を確保しています。

Type S 専用リアキャリアーに付属する、「パニアバッグアダプター」のQRレバー取付け部に関しては、QRレバー接触面との干渉が無いよう、所定のエリアに溶接が掛かっていないか、一点一点確認を行い、少しでも溶接が掛かっている個体は、ペンルーターを使用して削り、フラット面を確保しています。

研磨、洗浄、塗装

アライメントが終了した素材は、表面を研磨して皮膜を取り除き、下地を整え、中身の異なる複数の水槽に順番に漬け、素材表面を更に整えた後、乾燥炉に入れて完全に水分を乾かし、塗装を行います。

アライメントが終了した素材は、表面を研磨して皮膜を取り除き、下地を整え、中身の異なる複数の水槽に順番に漬け、素材表面を更に整えた後、乾燥炉に入れて完全に水分を乾かし、塗装を行います。

「Type SPORT 専用リアキャリアー」は、取付けた際の車両本体フレームとの一体感を出すため、フレームと同色で展開しています。

塗装工程の効率を上げるため、車両本体フレームの塗装と同時に、各色ごとの塗装を行っています。

組立て、梱包

全ての関連部品の塗装が終わると、組立ラインに持ちこみ、一点ずつ組立を行い、商品が完成すると、搬送中の傷つき防止のため、フィルムやペーパーを使って保護を行い梱包、出荷となります。

全ての関連部品の塗装が終わると、組立ラインに持ちこみ、一点ずつ組立を行い、商品が完成すると、搬送中の傷つき防止のため、フィルムやペーパーを使って保護を行い梱包、出荷となります。

以上が、「Type SPORT 専用リアキャリアー」の生産工程の解説となります。

数ある Type S 専用オプションパーツの中にあって、車両本体同様に「高い」とのお声を伺う機会の多いパーツですが、ここだけの話、弊社が販売している商品の中で、「最も利益率の低い商品」でもあります。

なぜ、原価が高くなるのか、今回のお話でご理解いただけるのではないかと思いますが、利益を減らしてでも、何とか今の価格を維持する事で、一人でも多くの皆様にご活用いただきたい、「自信作」でもあるのです。

-

前の記事

Type SPORT専用リアキャリアー 開発設計編 2020.03.24

-

次の記事

Type SPORT専用リアキャリアーの活用術 2020.04.07