CNCマシニング

- 2021.05.21

- タルタルーガ

- Type FOLDING, Type SPORT, 自転車

新型コロナウィルスの影響による、世界的規模での

大混乱の中、様々な「試練」を乗り越えて、ようやく弊社製品の最新ロットの生産が始まりました。

弊社製品の制作工程に関しては、以前、その詳細をビデオ映像も交えて説明した通りですが、生産の最初期段階は、各種素材の下準備となります。

大きく分けると、「CNCマシニング」と「パイプのカット」の二種類になるのですが、今回は、この「CNCマシニング」についてのお話です。

「CNCマシニング」

CNC とは「computer numerical control」の略で、簡単に説明すると、コンピューター制御の切削で、部品を削り出す加工方法になります。

縦と横(X軸とY軸)方向に動く、加工テーブルに素材をセットして、上下方向(Z軸)に動く「ナイフ」(ドリルのように回転しながら、素材を削る刃)で構成されていて、素材を削っていきます。

ちょうど、「等高線」で作られた、立体的な地図をイメージしていただけると、より具体的に御理解いただけるのではないでしょうか。

今回は、Type SPRT の「ピボットプレート」の制作工程を例に、説明していこうと思います。

「Type SPRT ピボットプレート」

現在、Pacific Cycles 社内には、8台のCNCマシンがあり、常にフル稼働で各種素材を削りだしています。

現在、Pacific Cycles 社内には、8台のCNCマシンがあり、常にフル稼働で各種素材を削りだしています。

最近の製品では、CNCを多用する傾向にあり、この8台だけではとても賄えない為、外注のCNC業者にも、相当数を依頼して、生産を行っている状況です。

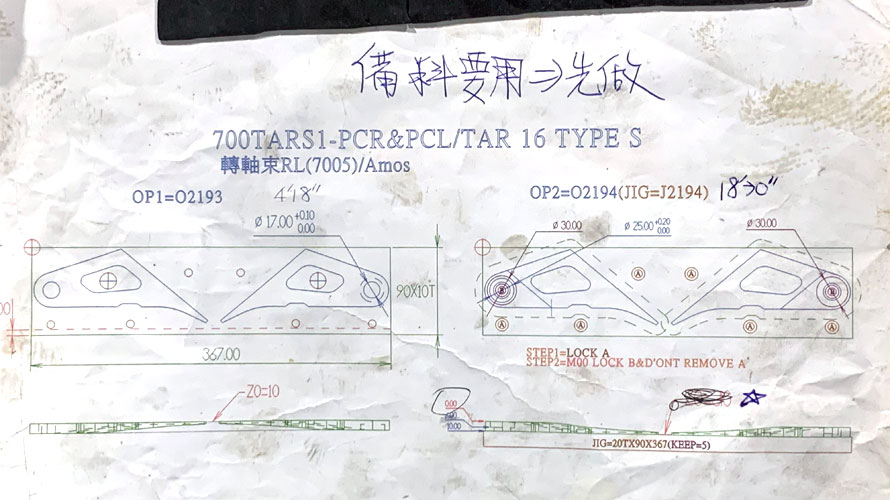

使用するCNCマシンが決まると、オペレータに対して、使用する素材と、製作する部品の「指示書」、プログラムが渡され、実際の製作が始まります。

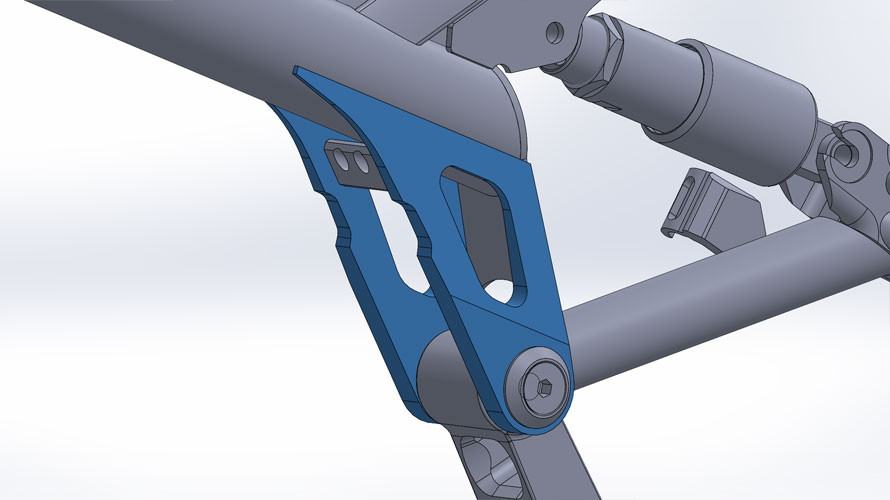

「Type SPRT ピボットプレート」は、フロントフレームと、リアサスペンションで稼働するリアフレームとの接合部にあたり、フレームの折畳みもこの稼働軸を使用して、行います。

「Type SPRT ピボットプレート」は、フロントフレームと、リアサスペンションで稼働するリアフレームとの接合部にあたり、フレームの折畳みもこの稼働軸を使用して、行います。

形状もさることながら、機能的にも、とても重要な役割を担うパーツです。

左右のプレートを1セットとして、同時に制作しますが、その制作工程は、大きく2つの工程に分かれます。

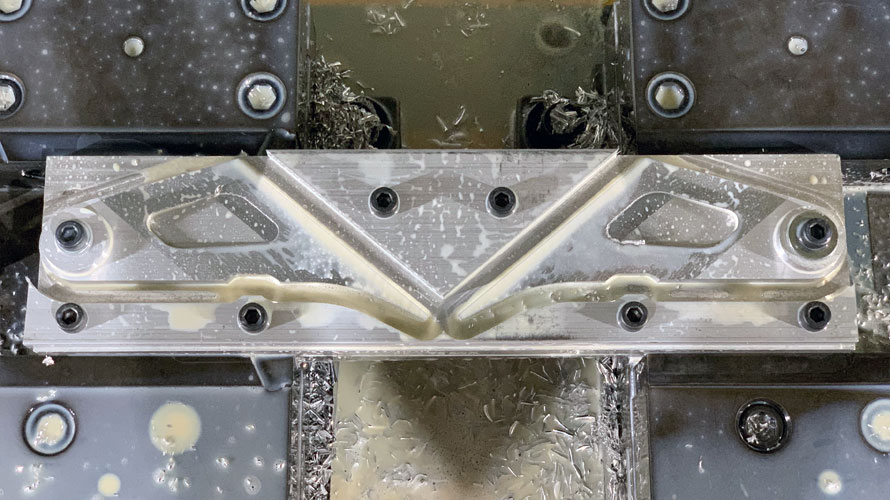

Operation 1

適切なサイズにプレカットされた、ベースとなる厚さ10㎜のアルミプレートを、CNC加工テーブルに設置された、「万力」の機能を使って固定して、フレームの稼働軸になる穴と、デザインを兼ねた肉抜きの穴、次の工程で使用する固定用の穴を削ります。

適切なサイズにプレカットされた、ベースとなる厚さ10㎜のアルミプレートを、CNC加工テーブルに設置された、「万力」の機能を使って固定して、フレームの稼働軸になる穴と、デザインを兼ねた肉抜きの穴、次の工程で使用する固定用の穴を削ります。

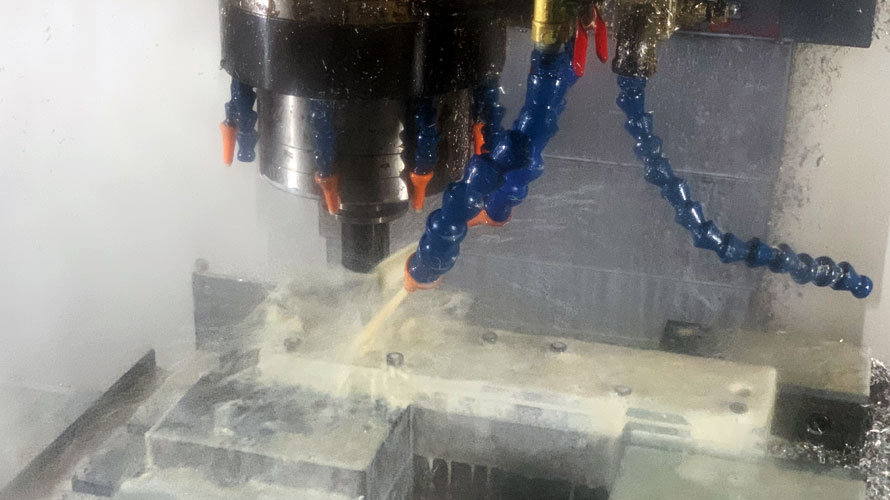

加工の際は、素材の冷却と削りカスの除去、回転するナイフの摩耗防止を兼ねて、「水溶性クーラント」と呼ばれる、乳化剤と水からできた乳白色の液体を、加工部にかけながら切削を行います。

加工の際は、素材の冷却と削りカスの除去、回転するナイフの摩耗防止を兼ねて、「水溶性クーラント」と呼ばれる、乳化剤と水からできた乳白色の液体を、加工部にかけながら切削を行います。

また、各加工に最適なナイフを、途中自動で切替えながら加工を行っていきます。

このナイフの切替え速度は、驚くほど早く、一瞬で交換して次の工程が始まります。

今回、ベースとなるアルミプレートの厚さが、既定の10㎜に対して、僅かに厚い方向にばらつきがみられたため、同時に片面全体を削り10㎜の厚みも担保しました。

今回、ベースとなるアルミプレートの厚さが、既定の10㎜に対して、僅かに厚い方向にばらつきがみられたため、同時に片面全体を削り10㎜の厚みも担保しました。

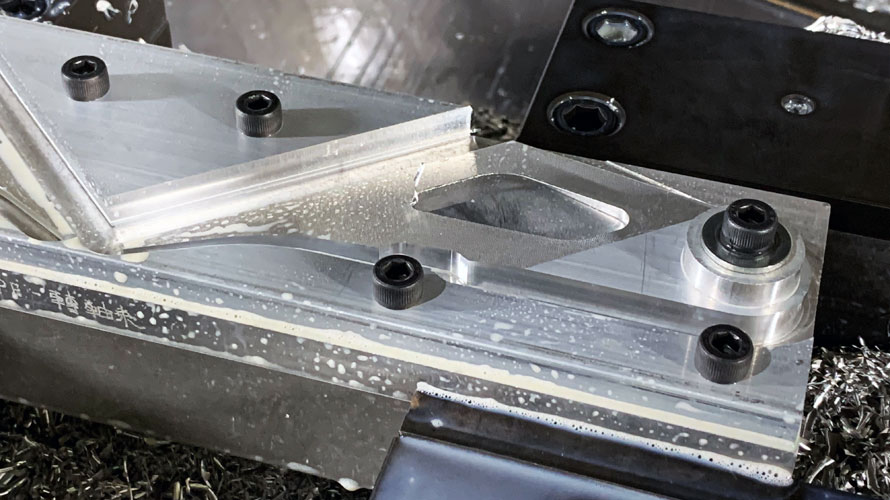

Operation 2

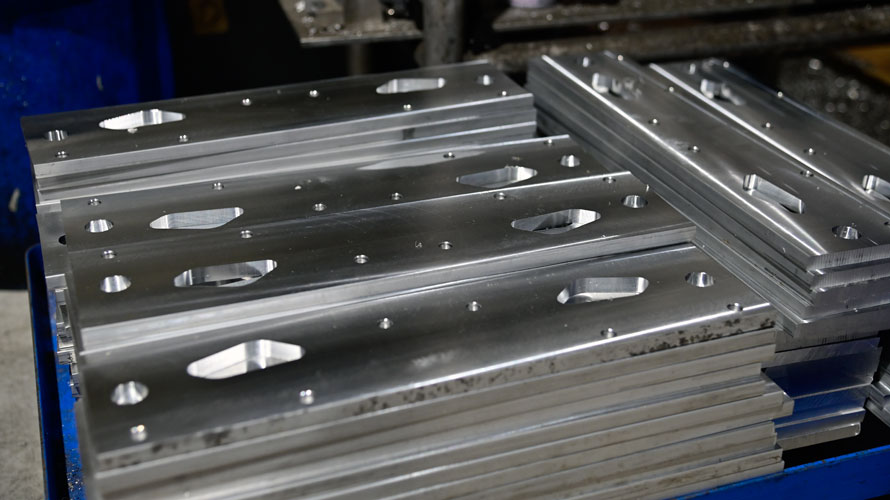

全ての素材に Operation 1の加工を終えると、CNC加工テーブルに専用の治具をセットして、Operation 1で製作した素材をこの専用治具にボルトで固定して、Operation 2の加工を行います。

全ての素材に Operation 1の加工を終えると、CNC加工テーブルに専用の治具をセットして、Operation 1で製作した素材をこの専用治具にボルトで固定して、Operation 2の加工を行います。

この Operation 2は二つの工程に分かれていて、「Type SPRT ピボットプレート」の特徴的な斜めの面とピボット部の落とし込みを削り出したら、一度機械を止めて、ピボット部の落とし込み部を使って、更に専用治具とボルトによる固定を行い、最後に外周部を削り、パーツを切り出していきます。

Operation 1の加工に4分18秒、Operation 2の加工に18分30秒と、「Type SPRT ピボットプレート」1セットの制作に、合計22分48秒もの加工時間が掛かります。(ボルトによる素材の固定など、素材のセットアップ時間は含まない、純粋なCNCの加工時間です。)

Operation 1の加工に4分18秒、Operation 2の加工に18分30秒と、「Type SPRT ピボットプレート」1セットの制作に、合計22分48秒もの加工時間が掛かります。(ボルトによる素材の固定など、素材のセットアップ時間は含まない、純粋なCNCの加工時間です。)

ナイフの回転速度を上げて、各動きを速めれば、時間短縮を行うことは可能ですが、加工精度と仕上がりの美しさのバランスを考慮して導かれた、最適な加工時間がこれなのです。

こうして削り出された各種素材は、複数回の洗浄、研磨を経て、溶接の工程へと送られていきます。

-

前の記事

台湾渡航記 2021年3月 後編 2021.04.16

-

次の記事

Tartaruga 20th Anniversary Model 2021.06.30